Причины и следствия отказов зондов для установок горизонтально направленного бурения

Введение

Электронные зонды для установок горизонтально направленного бурения (ГНБ), устанавливаемые в буровых головках, могут работать безотказно много лет, но могут отказать и при первом же проколе. Анализу причин столь широкого разброса временных рамок безотказной работы зондов ГНБ посвящена эта работа, основанная на опыте восстановительного ремонта зондов серий MARK, ECLIPSE, LT фирмы Digital Control Inc. и серии SubSite фирмы Charles Machine Works Inc. Кроме того, для буровых мастеров и операторов установок ГНБ может быть полезным описание поведения зондов при нештатных ситуациях. Автор понимает, что подобные разъяснения не могут заменить практический опыт, но помогут лучше его использовать и позволят избежать лишних расходов на приобретение новых зондов.

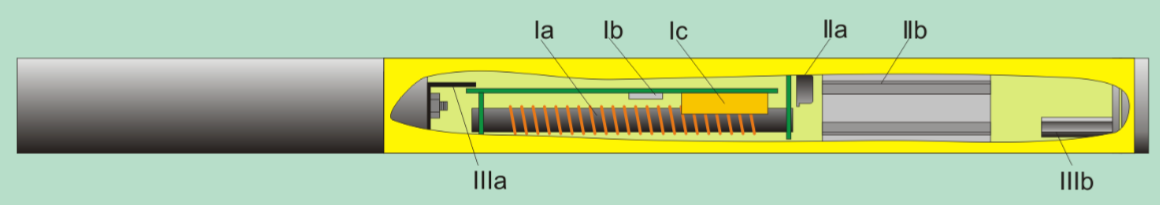

Структура и конструкция зондов ГНБ разных фирм и разных серий очень похожи. Монтируемый в головке бура, зонд состоит из датчика наклона продольной оси по отношению к горизонту, датчика крена («часов»), импульсного стабилизатора, микроконтроллерного блока обработки и антенного драйвера с ферритовой «антенной». Все элементы залиты влагоустойчивым компаундом и помещены в пластиковый корпус, обеспечивающий свободное распространение силовых линий переменного магнитного поля ферритовой «антенны». Конструкция зонда на примере серии MARK (фирма Digital Control Inc., США) приведена на рисунке 1.

Рисунок 1. Конструкция зонда Mark

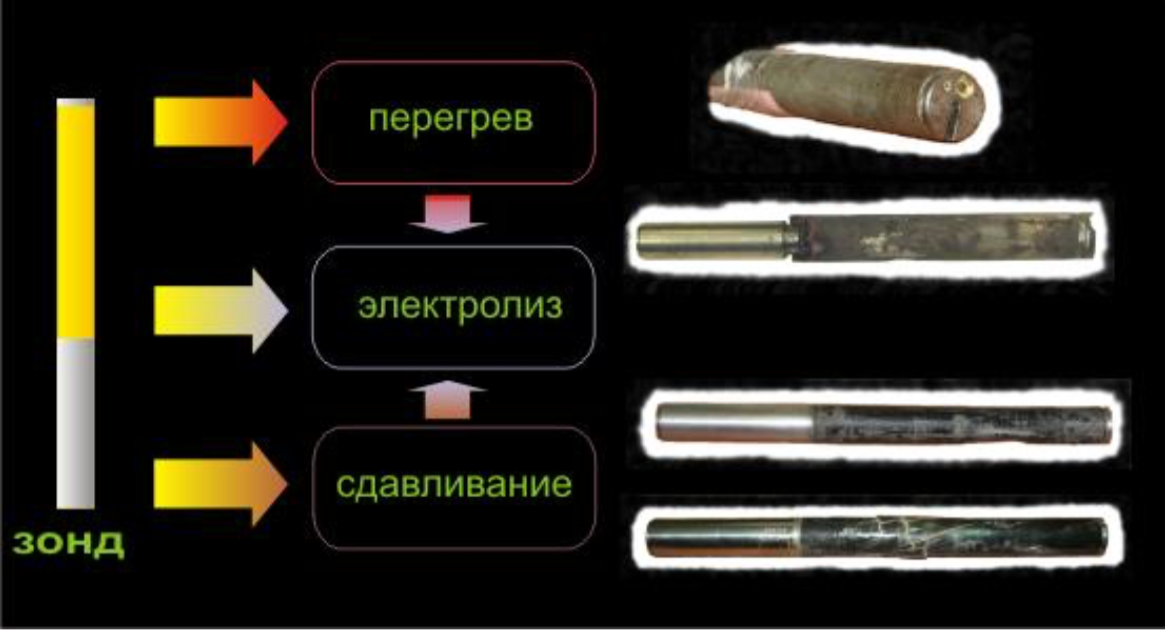

Существует три основных причины отказа электронных зондов для ГНБ: перегрев, сжатие, проникновение бурового раствора к элементам электронного блока (рисунок 2). Четвертая причина — относительно редкая — отказ элементов электронного блока в силу производственного брака или человеческого фактора.

Рисунок 2. Три причины отказа зонда: перегрев, сжатие, проникновение бурового раствора

Причина №1. Перегрев зонда

Во время бурения изменение характеристик породы может привести к сильному разогреву буровой головки даже при наличии интенсивной подачи бурового раствора. Для контроля температуры служит полупроводниковый температурный датчик, установленный в электронном зонде. К сожалению, при передаче данных от зонда на поверхность температура не является приоритетным параметром. В зондах серий MARK, ECLIPSE, например, шаг измерения температуры составляет 4оС, период обновления информации несколько секунд. Кроме того, сам датчик температуры не соприкасается непосредственно с материалом буровой головки, т.е. значение его собственной температуры нарастает относительно медленно. Поэтому, прежде, чем оператор буровой установки успеет ослабить давление на буровую головку, может произойти значительный нагрев головки и в дальнейшем, соответственно, электронного зонда. При этом оператор может наблюдать рост температуры даже после остановки вращения — нагрев не сразу доходит до датчика температуры.

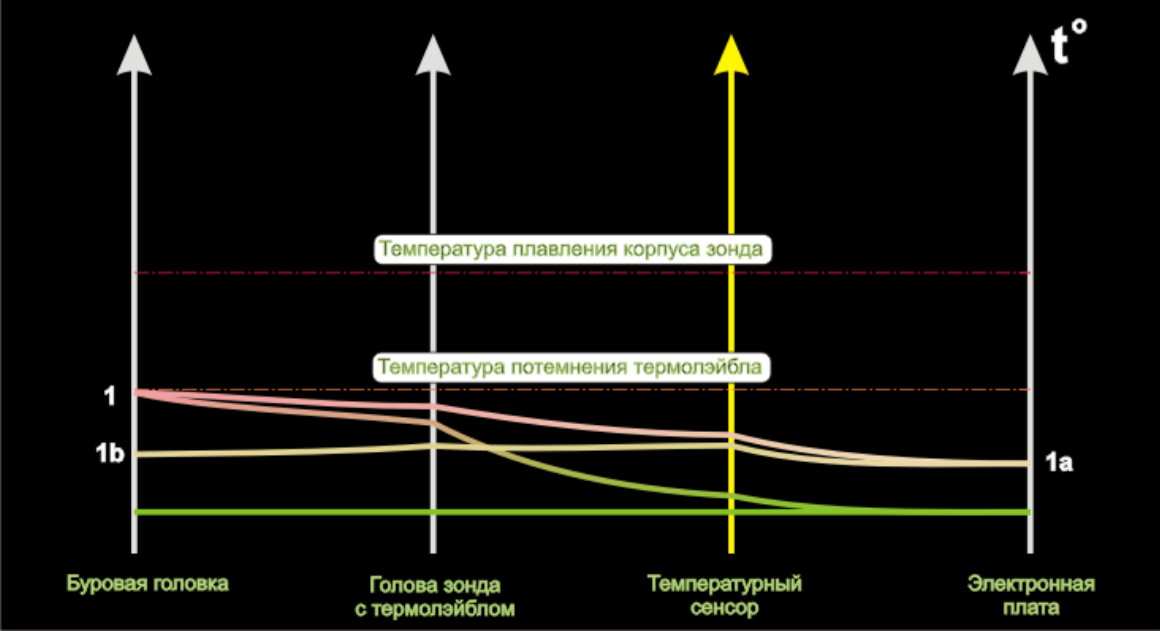

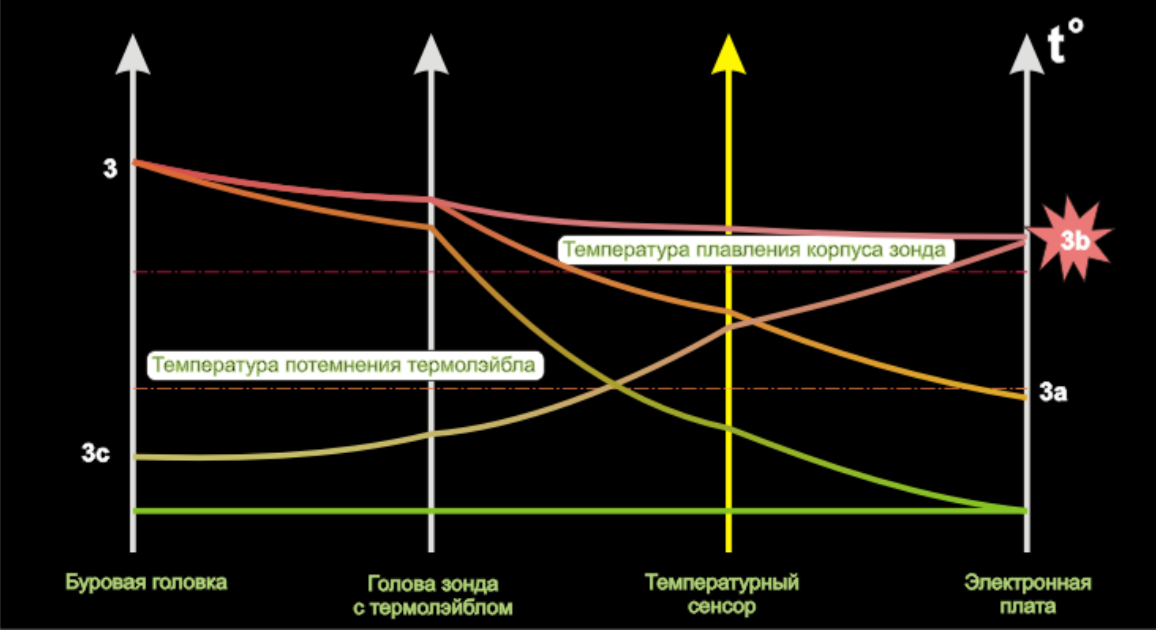

Могут быть несколько последствий для электронного зонда из-за перегрева. Оператор вовремя среагировал на звуковой сигнал (скорость нарастания температуры выше допустимой), ослабил давление на головку, увеличил расход бурового раствора — через некоторое время (несколько минут) показания температуры снизятся до нормальных, можно продолжать бурение. На рисунке 3 условно показано плавное «перетекание» температуры буровой головки к термолейблу на передней крышке зонда, далее на электронный датчик температуры и, наконец, на электронный блок зонда при нормальной, почти идеальной, работе операторов буровой установки и локационной системы. Точка 1 — начался нагрев буровой головки, точка 2 — тепловой поток дошел до электронного датчика температуры, и началась передача данных на локатор о повышении температуры буровой головки. После реакции оператора буровой установки (снижение давления на штанги, увеличение подачи бурового раствора, остановка вращения) происходит снижение температуры буровой головки с постепенным снижением температуры электронного датчика — точка 1b.

Рисунок 3. Передача температуру от буровой головы до зонда

Оператор опоздал с вышеуказанными действиями — здесь может быть несколько исходов. Самый легкий — потемнение температурного лейбла на головке зонда (или внутри батарейного отсека в случае зондов-маяков серии SubSite). В лейбле при определенной температуре плавится некий состав типа гудрона, в нем «тонет» тонкий слой талька, и светло-серая поверхность метки лейбла становится черной. При этом зонд продолжает работать, но надежность его показаний не гарантируется (рисунок 4). Из-за инерционности процесса переноса тепла, но достаточно быстрой реакции оператора на перегрев, можно даже не увидеть высокие значения температуры на мониторе локатора, но термолейбл на зонде потемнеет, что указывает на перегрев буровой головки и ее содержимого выше +88оС или выше +104оС для лейблов на «фирменных» зондах (что не совсем корректно, т.к. для большинства элементов электронного блока зонда предельная рабочая температура равна +85 оС). При перегреве буровой головки — точка 2 — тепловой поток постепенно приводит ко все увеличивающемуся распределению температуры — точки 2a, 2b. Запоздалая реакция оператора приводит к снижению температуры буровой головки — точка 2c — но термолейбл уже «черный».

Рисунок 4. Повышение температуры на буровой голове

При сильном перегреве в первую очередь страдают датчики наклона и «часов», несмотря на реализацию их в зондах серий SubSite, ECLIPSE на основе полупроводниковых чипов.

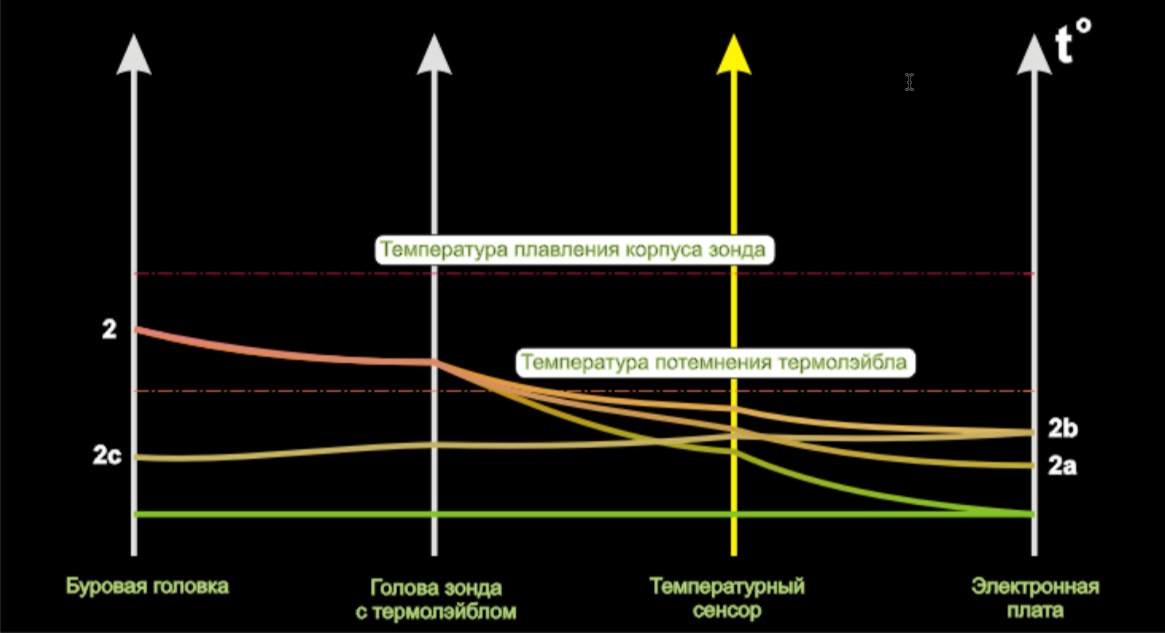

При суперсильном перегреве (оператор «проспал» аварийную ситуацию) возможен взрыв датчика наклона в зондах серии MARK, коробление корпуса с последующим проникновением бурового раствора к элементам электронного блока. Распределение температур при таком катастрофическом перегреве показано на рисунке 5.

Рисунок 5. Критическая температура буровой головы

Зонд отказывает сразу, либо через очень короткий промежуток времени. Восстановление зонда возможно, если датчик наклона не деформирован. На рисунке 1 показаны элементы электронного блока (IIa, IIb) особо чувствительные к перегреву.

Существует еще один вид перегрева зонда — локальный перегрев корпуса в районе, прилегающем к металлическому батарейному отсеку. Пример такого перегрева показан на рисунке 6.

Рисунок 6. Перегретый зонд ГНБ

В этом случае никакой вины оператора нет. Причина перегрева скрывается в конструкции буровой головки, открытые продольные щели которой, предназначенные для свободного распространения магнитного поля зонда, сильно ослабляют прочность конструкции буровой головки. В процессе работы, особенно в тяжелых грунтах, знакопеременное скручивание буровой головки приводит к локальному нагреву металла в районе продольных щелей (эффект гвоздя, который нагревается в месте многократного сгибания — разгибания).

Открытые продольные щели на буровой головке несут еще одну опасность для зонда — это механические повреждения корпуса.

Причина №2. Сжатие зонда

Буровая головка, где устанавливается зонд, в процессе работы подвергается мощнейшим переменным нагрузкам. Естественно, что она выполняется, в большинстве случаев, из инструментальной стали с термообработкой. Тем не менее, самым слабым ее местом является участок с продольными сквозными щелями для беспрепятственного выхода магнитных силовых линий. Пример разрушения внутренних элементов зонда при многократном сжатии приведен на рисунке 7.

Рисунок 7. Пример разрушения внутренних элементов зонда при многократном сжатии

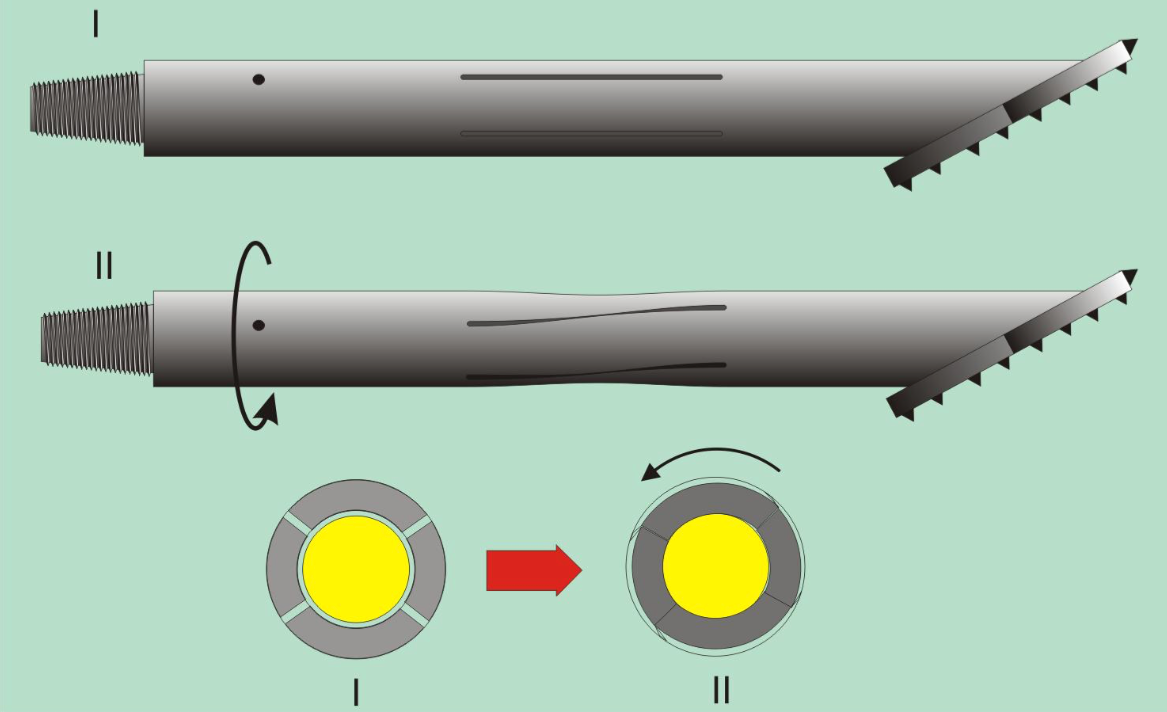

При прикладывании скручивающих усилий сверх допустимых (может произойти при неожиданном заклинивании буровой головки в процессе бурения) возможно полное смыкание щелей (полная экранировка магнитного поля) и сжатие зонда при недостаточном внутреннем диаметре гнезда. На рисунке 8 продемонстрирован эффект, приводящий к сжатию зонда. Буровая головка с открытыми (ничем не заполненными) продольными щелями работает как ослабленный торсион при передаче усилия вращения от штанги к буровой лопатке. Из-за продольных щелей происходит скручивание с максимальным уменьшением диаметра буровой головки точно посредине щелей и, как следствие, уменьшение диаметра посадочного места (гнезда) под зонд. В итоге на корпусе зонда будут видны следы сжатия, что может привести (и практически рано или поздно приводит) к разрушению элементов электронного блока, в том числе и ферритовой «антенны». Элементы Ia, Ib, Ic, отмеченные на рисунке 1, особо чувствительны к таким сжатиям и ударам. Это достаточно распространенная причина отказов при использовании буровой головки с открытыми продольными щелями. Практически все производители буровых головок используют различные «ноу-хау» для усиления этого слабого участка.

Рисунок 8. Сжатие зонда

Пример разрушения зонда от многократного сжатия при знакопеременной «игре» продольных щелей буровой головки показан на рисунке 9. Здесь же виден «отпечаток» продольной щели.

Рисунок 9. Пример сжатого зонда

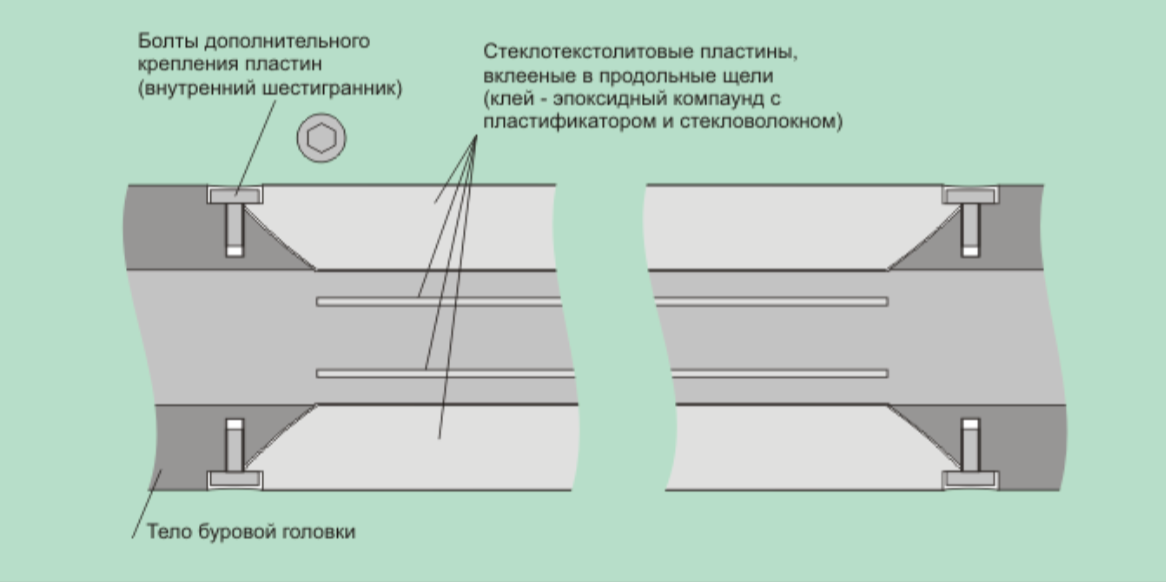

Наиболее кардинальным является заполнение щелей буровой головки изоляционным абразивоустойчивым материалом, типа стеклотекстолита, хорошо работающим на сжатие и использование гнезда увеличенного диаметра для зонда. Центрировать при этом зонд в гнезде удобно или стандартными средствами (резиновыми кольцами), или двумя подмотками из изоляционной ленты, расположенными на расстоянии 50...60 мм от концов зонда. Если на корпусе видны следы от продольных щелей, то следует быть готовым к скорому отказу зонда.

Рисунок 10. Вариант укрепления щелей в буровой головке

Один из вариантов укрепления щелей в буровой головке приведен на рисунке 10. Толщина пластины — по ширине щели (стеклотекстолит хорошо работает на сжатие, т.е. щели не будут «играть»). Абсолютной герметичности можно не добиваться — тонкие трещины в заливке все равно появятся, но внутрь будет попадать только самая мелкая фракция взвеси бурового раствора, т.е. вероятность заклинивания зонда в гнезде снижается. Зазор между корпусом зонда и гнездом в буровой головке — 1,5...2 мм или больше (полезно со всех сторон: снижение тока потребления и отсутствие заклинивания). Для центровки зонда — две подмотки из изоляционной ленты или армированного одностороннего скотча. Третья подмотка из изоленты посередине не допускается.

Причина №3. Потеря герметичности корпуса зонда — проникновение бурового раствора к элементам электронного блока

Возможны две причины потери герметичности: механическое повреждение и перегрев. Визуально потерю герметичности можно спрогнозировать по изменению, например, размера щели межу корпусом батарейного отсека и пластиковым корпусом (в зондах серии SubSite используется резьбовое соединение и этот метод неприменим). Перегрев практически всегда вызывает коробление пластиковых элементов корпуса (или изменение цвета) с потерей герметичности. Опасность потери герметичности заключается в постоянной, методичной электро-коррозии элементов электронного блока. Наиболее быстрый отказ зонда наступает при проникновении бурового раствора к элементам IIIa, IIIb зонда (рисунок 1).

Заключение

Приведенные в настоящей работе причины отказов электронных зондов для ГНБ, их проявление и некоторые пути предотвращения нарушения работоспособности появились в результате многолетнего опыта восстановительного ремонта зондов. Надеюсь, что количество отказов зондов на основании рекомендаций уменьшится, но надеюсь, что и без работы я не останусь: основные причины отказов всегда обрастают массой нюансов, не позволяющих полностью исключить «неприятности» для зондов в процессе работы.

Материал можно копировать и использовать на своих сайтах.

Обязательно указывайте активную ссылку на страницу источник с нашего сайта.